Производство пластиковых фитингов литьем под давлением: обзор

Процесс изготовления пластиковых фитингов на заказ методом литья под давлением включает подготовительный этап разработки, изготовление оснастки, серийное производство и контроль качества; подробная тематическая информация доступна по ссылке https://vpmat.ru/articles/fitingi.html.

Материалы и их свойства

Для фитингов применяются термопласты с разными свойствами: полиэтилен (PE), полипропилен (PP), поливинилхлорид (PVC), нейлон (PA) и специализированные компаунды с наполнителями. Выбор материала определяется эксплуатационными требованиями: стойкость к химическим средам, механическая прочность, термостойкость и требования к герметичности.

Технологический процесс

Этапы производства

- Подготовка технического задания: определение размеров, допусков, условий эксплуатации.

- Проектирование детали и анализ технологичности литья (толщины стенок, уклоны, ребра жесткости).

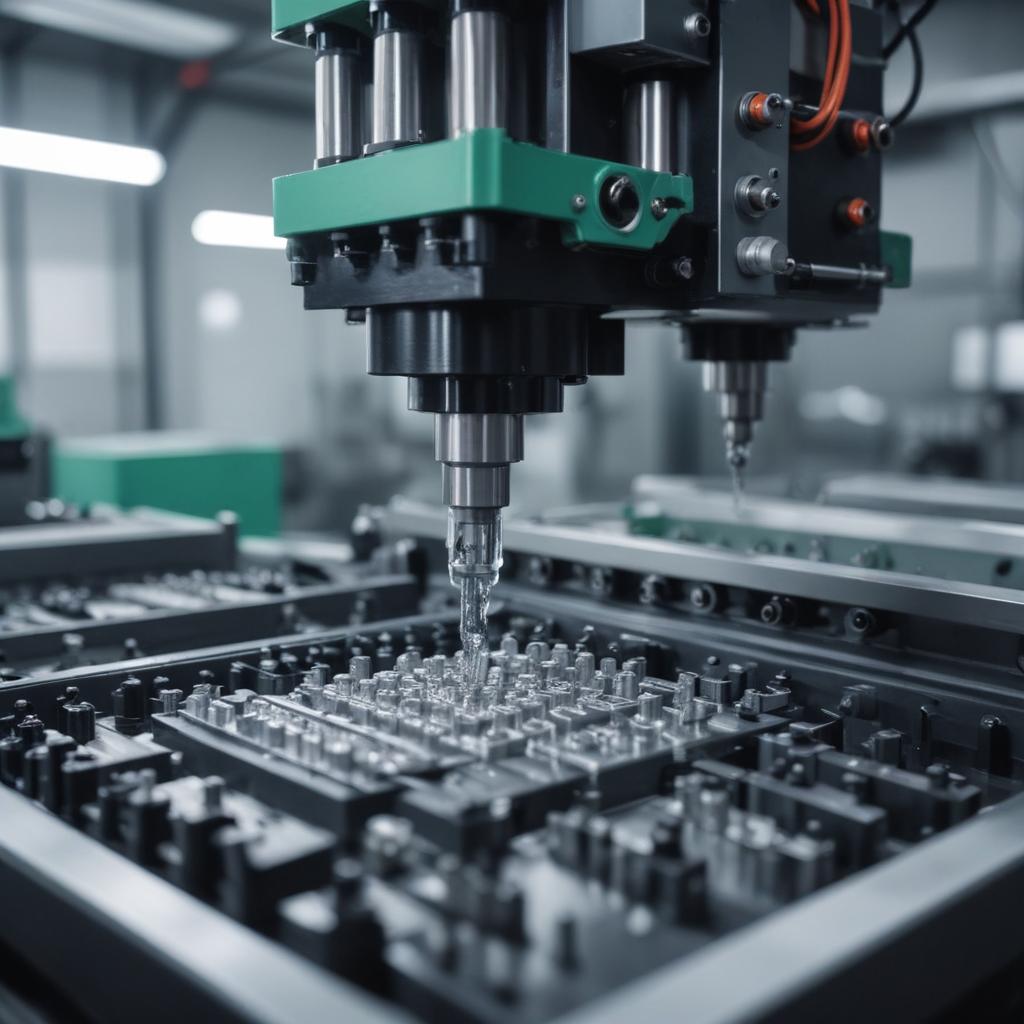

- Изготовление и испытание пресс-формы (оснастки), включая балансирование потоков и систему впрыска.

- Настройка параметров литья: температура расплава, давление впрыска, время охлаждения.

- Серийное производство с контролем технологических параметров и отбраковкой дефектных изделий.

Проектирование и оснастка

Конструктивные особенности фитинга напрямую влияют на стоимость и длительность изготовления оснастки. Учет усадки материала, равномерное распределение толщины стенок, способы соединения (резьба, раструб, клеевые поверхности) и возможности демонтажа пресс-формы определяют сложность инструмента. Одно- и многокамерные формы, инсерты из металла и системы холодных каналов используются в зависимости от тиража и требуемой точности.

Контроль качества и испытания

Типовые методы контроля

- Визуальный осмотр и измерение геометрии (калибровка, 3D-сканирование).

- Испытания на прочность и герметичность (давление, вибрационные нагрузки).

- Термостойкость и стойкость к агрессивным средам по согласованным стандартам.

При серийном выпуске применяются статистические методы контроля и выборочные испытания по регламенту. Документирование параметров производства и результатов испытаний обеспечивает прослеживаемость партии.

Постобработка и упаковка

После литья возможна механическая обработка (обрезка литников, фрезерование резьбы), термическая или ультразвуковая сварка, дополнительная обработка поверхностей (окраска, нанесение покрытий). Упаковка подбирается с учетом транспортных условий и требований к сохранности резьбовых и уплотнительных поверхностей.

Факторы, влияющие на стоимость и сроки

| Фактор | Влияние |

|---|---|

| Сложность детали | Увеличивает время проектирования и стоимость оснастки |

| Материал | Определяет технологию литья и возможные допуски |

| Тираж | Влияет на выбор типа пресс-формы и себестоимость единицы |

| Требования к сертификации | Добавляют испытания и документацию |

Экологические и эксплуатационные аспекты

Выбор материалов и технологий влияет на эксплуатационный срок и возможность переработки изделий. Применение вторичных компонентов или биопластов может снижать экологическую нагрузку, однако требует проверки рабочих характеристик. При проектировании учитываются условия эксплуатации: температурные колебания, воздействие ультрафиолетового излучения и агрессивных химических сред.

Выводы и рекомендации по выбору подрядчика

При выборе исполнителя ориентиром служат наличие опыта в разработке пресс-форм, подтверждённая практика серийного литья выбранных материалов, стандарты контроля качества и прозрачность производственной документации. Предпочтение может отдаваться поставщикам, способным представить образцы, результаты испытаний и описание производственного процесса без рекламных формулировок.